Om ramrör och cykelramar.

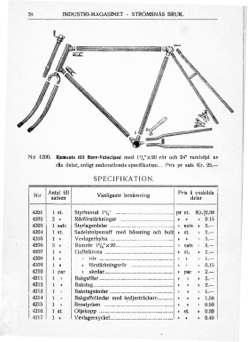

Cykelramen är ytligt sett en ganska okomplicerad konstruktion, men börjar man fördjupa sig kan man skriva tjocka böcker i ämnet. När man började bygga cykelramar var den naturliga sammansättningsmetoden hårdlödning. Ramrören träddes in i muffar som bearbetats till rätt form från stålämnen. Sedan fogen upphettats (från början i en ässja senare med gaslåga) lägger man på ett flussmedel så att lodet ska flyta lättare och sen får mässingslodet genom kapillärverkan ”sugas” in i skarven och fungerar som ett slags lim. Man kan sätta in ramdelarna i en jigg före lödning, men det förekom även att man gjorde det på fri hand. Vanligt var också att man fixerade delarna före lödning genom att borra hål i muff och rör och ”spika” fogen med en tråd. På tidiga säkerhetscyklar med tunna rör gick muffen utanpå röret men med de tjockare rör som senare blev standard, 1” och 1 1/8”, träddes rören över en fläns i muffen så att de efter lödning och slipning bildade en helt jämn skarv.

Muffarna tillverkades som sagt ur ett smidda stålämnen vilket givetvis innebar mycket bearbetning och att upp till 80 % av materialet gick till spillo i bearbetningen. Man började därför tidigt experimentera med att pressa muffar ur plåtämnen, men problem med sprickor vid pressning och hållfastheten med den tidens stål, gjorde att de bearbetade muffarna fanns kvar långt fram i tiden. Det lär ha varit tyskarna som var tidigast ute med pressade muffar och därifrån hämtade Western Wheel Works sin teknik för Crescent från 1895.

Med tilltagande cykeltillverkning under början av 1890-talet uppstod en brist på vissa ingående delar, främst stål för ramrör. De nya säkerhetscyklarna krävde starkare och lättare rör. Utgångsmaterialet till dessa rör var ämnen av höghållfast stål som tidigare bara använts vid vapentillverkning och för skärstål i industrin. Ämnena kom från svenska stålverk som ännu framställde träkolstål. De sista träkolsmasugnarna i Sverige lades ned på 1960-talet (Sandviken 1960).

Rören framställdes genom kalldragning, ett förfarande som utvecklades redan 1882 av det brittiska företaget Credenda Cold Drawn Seamless Steel Company. Ämnet drogs i en maskin med form och dorn 15-16 gånger med glödgning mellan dragningarna för att ta bort spänningar i materialet. Så sträckte man ut 0,9 m stål till drygt 4 m och minskade godstjockleken från 3,2 mm till 1 mm. Diametern blev då 2,9 cm. Ett annat företag i England som framställde ramrör var Weldless Steel Tube Company som var leverantör till Raleigh. Tyska Mannesmann utvecklade 1885 en alternativ process där tunna stålstänger lindades i spiralform och sedan rullades för att försegla sömmarna. Det var en ännu dyrare produktionsform än kalldragning men gav ett stål som uppskattades av vapentillverkare.

Amerikanen Henry A. Lozier insåg att ramrör skulle bli en bristvara om man enbart litade på de brittiska leverantörerna och efter att hans kompanjon Joseph L Yost smygjobbat i en engelsk rörfabrik bildades i Ohio det företag som senare fick namnet Shelby Steel Tube Company. (Lozier startade senare Lozier Motor Company som gjorde lyxbilar mellan 1900 och 1915). Redan från början var en av aktieägarna Albert Pope, men han startade ungefär samtidigt en egen rörtillverkning, fortfarande baserad på svenska stålämnen. 1894 anställde Lozier en amerikan vid namn Ralph Siefel som tidigare arbetat hos English Mannesmann. Han utvecklade en tredje metod att ta fram cykelrör som i likhet med Mannesmanns kunde använda amerikanskt stål vilket var fördelaktigt eftersom man infört en tull på 45 %,. Popes nya anläggning kom emellertid att använda ytterligare en metod med 5-procentigt nickelstål som producerades av Bethlehem Steel. Det producerades bara som plåtar, men man tog fram en process som kunde dra rör även från det utgångsämnet. På så sätt fick man cykelrör som var 25 % starkare än kolstålsrör av samma tjocklek.1897 övertog Pope ytterligare aktier i Shelby och slog ihop det med konkurrerande företag (Ellwood Weldless Tube Company och American Weldless Steel Tubing). Genom detta och andra uppköp fick Shelby praktiskt taget monopol på rörtillverkning för cyklar i USA. Efter att cykelboomen kollapsat övertogs man 1901 av US Steel som ett dotterbolag och företaget finns kvar än i dag.

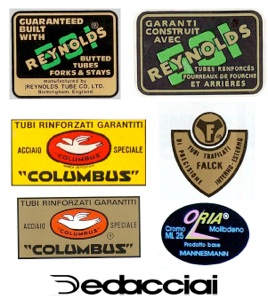

I slutet av 1890-talet började Reynolds i England utveckla förstärkta ramrör som var invändigt tjockare i änden och därmed tillät att man använde rör med tunn godstjocklek och ändå fick bra hållfasthet i fogen. Det var tidigare ett problem eftersom metallens styrka blir sämre genom upphettningen vid lödning. Reynolds var dock inte pionjärer för den tekniken som tillämpades från mitten av 1890-talet, men Reynolds gjorde den kommersiellt känd och utvecklade de dubbelförstärkta rören (Double Butted). Reynolds första katalog med cykelrör kom 1902. Man använde en stållegering med mangan och molybden i stället för den senare vanliga krom-molybden-legeringen. Utvecklingen av lätta stålrör påskyndades under första världskriget genom att de började användas i flygplan. Ett exempel är tyska jaktplan från Fokker som hade kropp av stålrör som gassvetsades. Det berömda ramröret Reynolds 531 som kom 1935 var en variant av ett rör framtaget för flygindustrin. (Flygstål låter väl bekant?)

1919 startade Angelo Luigi. Colombo tillverkning av ramrör i Settala, Milano. Dubbelrecucerade rör kom1931, samma år som man skapade varumärket Columbus. Till skillnad från Reynolds använde man krom-molybdenstål. Italienska Mannesmann i Dalmine öster om Milano producerade rör långt före andra världskriget och på senare tid (i varje fall från 80-talet) konfektionerades rören av Oria vars dekal inte är ovanlig på stålramar. Ett annat italienskt märke är Falck som härstammar från en invandrare från Alsace på 1830-talet. Falck blev efter kriget Italiens största ståltillverkare. Det är inte ovanligt att man ser Falckrör på enklare italienska ramar från 70-80-talen och de var alltid oreducerade.

Tidiga franska rörtillverkare vet man inte så mycket om. Reynolds hade en fransk filial som tillhandahöll rör med metermått eftersom allt på franska cyklar utgick från det. Ramrören var alltså 26 och 28 mm i stället för 25,4 (1") och 28,6 (1 1/8"). 1931 började Ateliers de la Rive i St. Etienne tillverka rör som efter kriget såldes som Rubis, Durifort och senare Vitus. Vitus blev varumärket för alla företagets rör med en tresiffrig nummerbeteckning. Men från 80-talet blev man mer inblandad i aluminiumramar tillsammans med Bador och CLB-Angenieux och stålrör försvann från sortimentet.

När japanska cyklar svämmade över världen på 70-80-talen lärde vi känna de utmärka rören från Tange och Ishiwata. Tange gjorde både krom-molybdenrör (Cro.Mo) och mangan-molybdenrör (Mangaloy) och dessutom sömmade rör som bearbetats så att skarven var osynlig. Sömmade rör som veks ihop av plåtämnen ansågs tidigare var ett tecken på undermåliga cyklar, men Tange Infinity höll hög klass och var även reducerade. Ishiwata gjorde trippel- och även kvadruppelreducerade rör vilket om inte annat gjorde sig bra i reklamen.

När det gäller svenska ramar har vi redan konstaterat att Sandviken kunde tillhandahålla ett gott utgångsmaterial. Men för dragning och konfektionering för cykelindustrin tillkom andra företag. På 1890 talet började tillverkning av ställningar till paraplyer i See by och företaget kom att kallas See Fabriks AB. 1896 byggde man en ny fabrik med dragbänkar och härdugn för kalldragna stålrör och blev en stor leverantör till den svenska cykelindustrin. Förutom rör till dammsugare, järnsängar tillverkades produkter för en mängd andra användningsområden, inte minst flygindustrin. På 30-talet började man överge stålrör i flygplan till förmån för självbärande aluminiumkonstruktioner, men den akuta bristen på det materialet under kriget gjorde att rören fick användning i det svenska "nödjaktplanet" FFVS J22. (flygstål igen!). See framställde även reducerade ramrör men märkligt nog gjordes aldrig något väsen av det i reklam eller specifikationer för svenska cyklar. Troligen användes de i varje fall i racermodllerna som oftast löddes utan muffar och därmed ställde exta höga krav på rörens hållfasthet i ytterändarna. See gjorde även fälgar och stänkskärmar till cyklar. En annan svensk rörtillverkare var Wirsbo Bruk som sålde rör till bland andra Mustang in på 1980-talet.

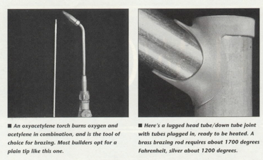

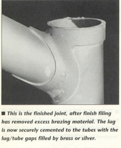

Förutom det traditionella byggnadssättet med inre muffar förekom i svensk cykeltillverkning även svetsning med syrgas/acetylen. Den första gassvetsningsmetoden visades i Sverige 1902 och pionjärer för denna teknik i cykeltillverkning var Monark. Enligt biografin över Birger Svensson började Svenska Cykeldepotens verkstad svetsa ramar redan 1912. Detta är ganska anmärkningsvärt, för svetsade cykelramar var rätt sällsynt på den tiden. Däremot förekom det att man svetslödde ramar utan muffar för att få ner vikten, speciellt på racercyklar. Genom att utforma rörändarna så att de slöt helt tätt mot motstående rör kunde en skicklig ramarbetare få en fog som efter filning och smärgling var helt slät. Så var även förhållandet med svetsade ramar, men eftersom man arbetade med högre temperatur så måste man använda tjockare och tyngre rör. Flera svenska tillverkare tog efter Monark, men lödning användes samtidigt under hela mellankrigstiden. Monark gick faktiskt tillbaka till lödning för vissa billigare modeller från 1937.

Svetslödning utan muffar förekom för racermodeller ända fram till början av 1960-talet då MCB gick över till utvändiga muffar från franska Nervex. Detta hade under hela 1900-talet varit det vanliga sättet att hopfoga cykelramar i övriga Europa. De utvändiga muffarna var utpressade av plåt och kunde ges ett dekorativt utförande som många rambyggare, speciellt i Storbritannien, med såg och filar ytterligare bearbetade. På 1930-talets svenska cyklar förekom också en variant genom att man efter att ramen sammanfogats på vanligt sätt lödde på förstärkningar som påminde om de utvändiga muffarna. Men eftersom de billigare ramarna utan dessa "ornamentförstärkningar" höll precis lika bra så var det nog mest utseendet man ville förbättra. Engelska rambyggare (Claud Butler t ex) använde en liknande teknik på lödda ramar kallad bi-laminate lugs. På 1980-talet gjorde gjutna muffar och lagerhylsor come-back för racercyklar med de italienska "micro-fusion" (en form av investment casting, en term som inte verkar ha någon bra svensk översättning. Muffarna var lika lätta som de pressade, men klara att använda direkt, så även om de var dyrare så tjänade man in på arbetskraften som även i Italien hade blivit dyrare.

Man pratar ofta om handbyggda ramar, men i praktiken innebär nästan all tillverkning av ramar en stor del handarbete. Men de stora tillverkarna på Taiwan byggde på 80-talet upp automatiska robotanläggningar som tog över nästan all ramlödning och Peugeot i Frankrike införde en speciell sammansättningsmetod kallad Inexternal. Ramarna sattes ihop med ringar av mässingslod och monterades i en roterade anläggning där de upphettades till rätt temperatur. Detta mufflösa utförande var vanligt på volymmodellerna av Peugeot "racer". Eftersom de nu har nått 30-årsåldern kan man avskriva eventuella misstankar om hållbarheten.

De svetsade stålramarna med kolstålsrör av typ 1412 eller St 52 har här i Norden dröjt sig kvar in i vår tid. Utanpå märks ingen skillnad på ramrör, men om man lyfter cykeln är den högst påtaglig. Enligt mångas uppfattning påverkar rammaterialet också komforten och känslan, men personligen tror jag nog att hjul och framförallt däck spelar en mycket större roll. Hursomhelst kommer stål som rammaterial även på dyrare cyklar att leva kvar även i framtiden, men då av nostalgiska och estetiska skäl.

Kjell Ahlqvist © 2014